Matériau, conception, fabrication et réparation de filets

Matériau de base des filets

Jusque dans les années 1950 les filets étaient fabriqués en fibres naturelles : coton pour les filets fins, chanvre et lin pour les filets de dimension moyenne, manille et sisal pour les grands filets. Le gros inconvénient des fibres végétales est le pourrissement. C’est pourquoi les fibres synthétiques les ont rapidement remplacées.

Les fibres synthétiques sont fabriqués avec des produits dérivés du pétrole et du charbon : polyamide, polypropylène, polyester, polyvinyle-alcool, polyéthylène, copolymères, fils composites. Les caractéristiques recherchées sont la flottabilité, la résistance à la rupture et à l’abrasion, l’élasticité. Les fibres ayant subi une première torsion donnent des filés. Les filés sont câblés (assemblés par une torsion en sens contraire) ou tressés (entrelacés autour d’un axe) pour obtenir des fils. Les fils sont noués en quatre points pour former une maille .

Les mailles

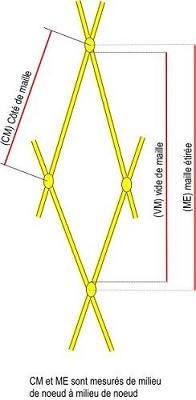

Les mailles d’un filet sont le plus souvent en forme de losange. Elles ont tendance à se refermer sous l’effet de la traction. La dimension de la maille peut être exprimée de trois façons :

La réglementation actuelle prend en compte le vide de maille. Cette ouverture est généralement mesurée par une jauge plate ou la nouvelle jauge OMEGA. Les impératifs de gestion des ressources marines ont suscité des recherches sur de nouvelles formes de mailles susceptibles d’améliorer la sélectivité. Dans cet optique sont apparues les mailles carrées qui présentent l’avantage de ne pas se refermer sous la traction.

|

|

|

La nappe ou alèze

La nappe est constituée de mailles de dimensions uniformes. Elle est fabriquée mécaniquement sur des métiers à lacer qui peuvent fabriquer des mailles de différentes dimensions avec des fils de grosseurs variées, avec ou sans nœuds. Un filet peut être constitué d’une ou plusieurs nappe(s). La ou les nappes peuvent être fixées sur un cordage, appelé ralingue, ou à un cadre de support.

La conception

De nos jours la conception de chaluts est optimisée grâce à l'utilisation de logiciels tels que DynamiT.

DynamiT calcule la géométrie, les forces et les tensions des chaluts dans diverses configurations. Les simulations réalisées avec DynamiT permettent de comprendre le comportement du chalut en mer. En modifiant certains paramètres on peut réduire la consommation de carburant, diminuer l'impact sur le fond, optimiser le train de pêche...

La fabrication

Métier à lacer à navettes multiples et à entraînement mécanique. La nappe de filet sort dans le sens de la largeur de la machine qui détermine la hauteur de la pièce.

Pour stabiliser la nappe de filet, on lui fait subir un étirage à chaud après trempage dans un apprêt. Ce traitement prévient le glissement des nœuds et réduit la rétraction que le maillage peut subir après immersion.

La nappe brute sortie de la machine est rectangulaire, c’est la raison pour laquelle de nombreux filets sont de forme rectangulaire. Mais les pièces constitutives de certains engins, et en particulier, les chaluts ont la forme de trapèze. Pour obtenir la forme souhaitée il faut donc couper les nappes. Celles-ci sont ensuite assemblées selon deux techniques : le remaillage (ou abouture) ou la couture. Ensuite, il faut les monter sur des ralingues (photo)

Le ramendage

Au cours des opérations de pêche les filets peuvent subir différents types de déchirures. La réparation des filets, appelée ramendage, est principalement effectuée par les matelots à bord ou à terre. Le ramendage nécessite un véritable savoir-faire enseigné dans les lycées professionnels maritimes et complété par l’expérience professionnelle.

Pour ramender le matelot utilise un outil : l’aiguille à ramender